3 Arbeiten an den Motoren

3.1 Motor M 53/1 KH mit 3-Gang-Getriebe, Kickstarter, Handschaltung, gebläsegekühlt

3.1.1 Demontage des Motors

zum nächsten Punkt ; Index

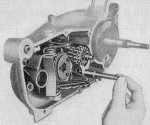

Im normalen Reparaturbetrieb empfiehlt es sich, den Motor bis

zum Arbeitsvorgang 3.1.1.7. im Fahrgestell zu lassen.

Im normalen Reparaturbetrieb empfiehlt es sich, den Motor bis

zum Arbeitsvorgang 3.1.1.7. im Fahrgestell zu lassen.

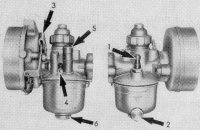

3.1.1.1. Vergaser abnehmen

zum nächsten Punkt ; Index

Schiebergehäusedeckel und Deckel für Startvergaser abschrauben.

Bowdenzüge aushängen. Befestigungsmuttern M 6 am Vergaserflansch lösen.

Schiebergehäusedeckel und Deckel für Startvergaser abschrauben.

Bowdenzüge aushängen. Befestigungsmuttern M 6 am Vergaserflansch lösen.

Vergaser nach hinten von den Stehbolzen ziehen.

Werkzeug:

- Schraubenschlüssel SW 10mm.

3.1.1.2. Lichtmaschinendeckel abnehmen

zum nächsten Punkt ; Index

Drei Zylinderschrauben M6x50, M6x55, M6x78 lösen. Deckel

seitlich abnehmen (vorher Bowdenzug für Fußbremse aushängen

und Tachoantriebswelle herausschrauben).

Drei Zylinderschrauben M6x50, M6x55, M6x78 lösen. Deckel

seitlich abnehmen (vorher Bowdenzug für Fußbremse aushängen

und Tachoantriebswelle herausschrauben).

Werkzeug:

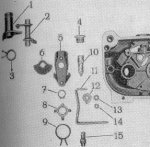

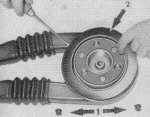

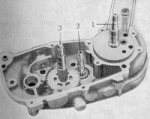

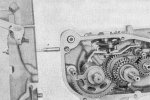

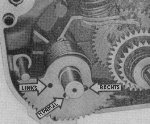

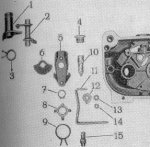

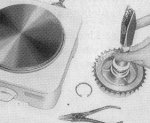

3.1.1.3. Tachoantrieb demontieren

zum nächsten Punkt ; Index

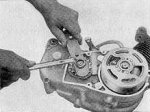

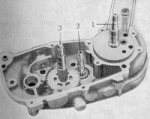

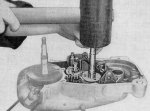

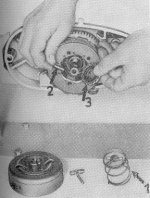

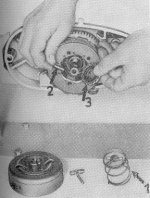

Sicherungsring (1) herausheben, Schraubenrad (2) herausnehmen,

Sicherungsstift (3) durchschlagen, Schraubenritzel herausnehmen.

Sicherungsring (1) herausheben, Schraubenrad (2) herausnehmen,

Sicherungsstift (3) durchschlagen, Schraubenritzel herausnehmen.

Werkzeug:

- Schraubenzieher, 3mm ;

- Durchschlag, 3mm ;

- Schlosserhammer

3.1.1.4. Lüfterrad abnehmen

zum nächsten Punkt ; Index

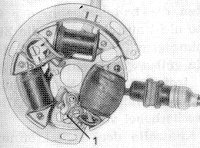

Beide Befestigungsschrauben (1) M5x12 mit Federring B5 lösen.

Beide Befestigungsschrauben (1) M5x12 mit Federring B5 lösen.

Entfernen der Abdeckkappe (2) und Abnehmen des Lüfterrades (3).

Werkzeug:

3.1.1.5. Lüftergehäuse abnehmen

zum nächsten Punkt ; Index

Zylinderschraube M6x22 lösen, Gehäuse seitlich abnehmen

(vorher Kupplungsbowdenzug aushängen).

Zylinderschraube M6x22 lösen, Gehäuse seitlich abnehmen

(vorher Kupplungsbowdenzug aushängen).

Werkzeug:

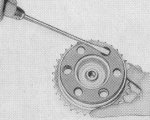

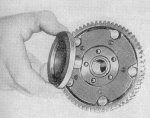

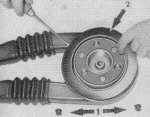

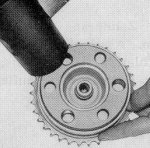

3.1.1.6. Abtriebskettenrad demontieren

zum nächsten Punkt ; Index

Sicherungsblech an der Befestigungsmutter für das Abtriebskettenrad zurückbiegen.

Sicherungsblech an der Befestigungsmutter für das Abtriebskettenrad zurückbiegen.

Werkzeug:

- Meißel (Schneidenbreite etwa 10 mm) ;

- Schlosserhammer.

Abtriebskettenrad mit Haltevorrichtung DV 37001-36 halten und

Mutter M10x1 lösen.

Abtriebskettenrad mit Haltevorrichtung DV 37001-36 halten und

Mutter M10x1 lösen.

Bei eingebautem Motor wird das Abtriebskettenrad durch die

Antriebskette selbst gehalten.

Werkzeug:

- Haltevorrichtung DV 73001-36 ;

- Schraubenschlüssel SW 17mm.

3.1.1.7. Kickstarterhebel abnehmen

zum nächsten Punkt ; Index

Schraube M8x25 (1) entfernen, Kickstarterhebel (2) abziehen.

Schraube M8x25 (1) entfernen, Kickstarterhebel (2) abziehen.

(Befindet sich der Motor noch im Fahrgestell, so sind die Schaltbowdenzüge auszuhängen, die Kabelanschlüsse zu trennen, die

Motorbefestigung zu lösen und der Motor herauszunehmen.)

Werkzeug:

- Schraubenschlüssel, SW 17mm bzw. SW 14 mm.

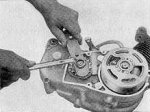

3.1.1.8. Schwunglichtmagnetzünder entfernen

zum nächsten Punkt ; Index

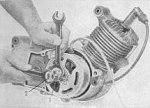

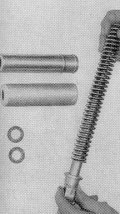

Halteband DV 37001-37 auf die Schwungscheibe auflegen.

Mutter lösen und mit dem Federring A10 herausnehmen.

Halteband DV 37001-37 auf die Schwungscheibe auflegen.

Mutter lösen und mit dem Federring A10 herausnehmen.

Werkzeug:

- Halteband DV 37001-37

- Gekröpfter Ringloch- oder Steckschlüssel, SW 14mm

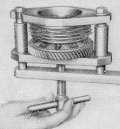

Abziehvorrichtung DV 37001-38 in die Nabe der Schwungscheibe

einschrauben, danach deren Unterteil (1) anhalten und Druckschraube (2) nach rechts drehen, bis sich die Schwungscheibe löst.

Abziehvorrichtung DV 37001-38 in die Nabe der Schwungscheibe

einschrauben, danach deren Unterteil (1) anhalten und Druckschraube (2) nach rechts drehen, bis sich die Schwungscheibe löst.

Scheibe abnehmen und Scheibenfeder (Keil 2x3,7) aus der Keilnut

im Kurbelwellenstumpf nehmen.

Werkzeug:

- Abziehvorrichtung DV 37001-38

- Schraubenschlüssel SW 19mm und SW 17mm

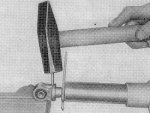

Befestigungsschrauben (1) mit Unterlegscheiben 5,3 und Federringen A5 lösen und Grundplatte (2) abnehmen.

Befestigungsschrauben (1) mit Unterlegscheiben 5,3 und Federringen A5 lösen und Grundplatte (2) abnehmen.

(Bei einwandfreier Zündeinstellung empfiehlt es sich, vorher die

Stellung der Grundplatte durch Körnerschläge zu markieren, um

sie gegebenenfalls in der alten Stellung wieder einbauen zu können.)

Werkzeug:

- Schraubenschlüssel, SW 8mm

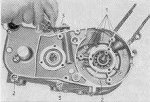

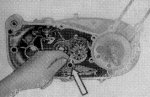

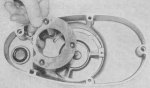

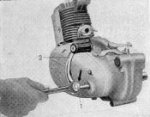

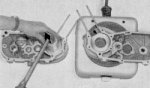

3.1.1.9. Kupplungsdeckel und Halbschale abschrauben

zum nächsten Punkt ; Index

Fünf Zylinderschrauben (1) (3 Stck. M6x40; 2 Stck. M6x50) mit

Dichtscheiben A6x10 herausschrauben und Kupplungsdeckel

seitlich abnehmen. Papierdichtung entfernen. Schraube (2) M6x10

lösen, Halbschale entfernen.

Fünf Zylinderschrauben (1) (3 Stck. M6x40; 2 Stck. M6x50) mit

Dichtscheiben A6x10 herausschrauben und Kupplungsdeckel

seitlich abnehmen. Papierdichtung entfernen. Schraube (2) M6x10

lösen, Halbschale entfernen.

Werkzeug:

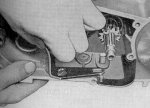

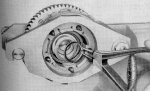

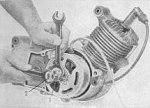

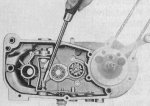

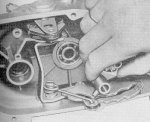

3.1.1.10. Kupplung auseinandernehmen

zum nächsten Punkt ; Index

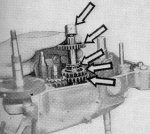

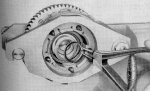

Kupplungsdruckfedern mit Sonderwerkzeug EV 37001-32 zusammendrücken und Haltestifte 2,5x8 herausstoßen. Kupplungsscheiben entfernen.

Kupplungsdruckfedern mit Sonderwerkzeug EV 37001-32 zusammendrücken und Haltestifte 2,5x8 herausstoßen. Kupplungsscheiben entfernen.

Werkzeug:

- Sonderwerkzeug EV 37001-32

- Nadel

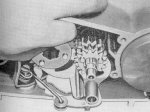

Sicherungskappe (1) an der Befestigungsmutter M12x1,5 am

Mitnehmer der Kupplung und Sicherungsblech an der Befestigungsmutter (2) M10x1 zurückbiegen.

Sicherungskappe (1) an der Befestigungsmutter M12x1,5 am

Mitnehmer der Kupplung und Sicherungsblech an der Befestigungsmutter (2) M10x1 zurückbiegen.

Werkzeug:

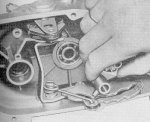

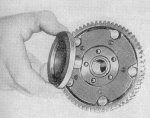

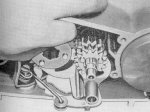

Mitnehmer mit Haltevorrichtung DV 37001-35 festhalten, Befestigungsmutter lösen, Mitnehmer und Kupplungskorb abnehmen.

Mitnehmer mit Haltevorrichtung DV 37001-35 festhalten, Befestigungsmutter lösen, Mitnehmer und Kupplungskorb abnehmen.

Werkzeug:

- Haltevorrichtung DV 37001-35

- Steckschlüssel SW 19mm

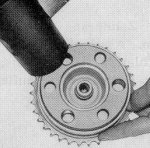

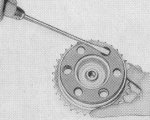

3.1.1.11. Primärantrieb demontieren

zum nächsten Punkt ; Index

Primäzahnrad mit Haltevorrichtung EV 37001-23 arretieren.

Primäzahnrad mit Haltevorrichtung EV 37001-23 arretieren.

Befestigungsmutter lösen, Primärzahnrad abnehmen, dabei auf

Scheibenfeder (Keil 3x3,7) achten.

Werkzeug:

- Haltevorrichtung EV 37001-23

- Schraubenschlüssel SW 17mm

3.1.1.12. Zylinder abnehmen

zum nächsten Punkt ; Index

Vier Muttern M6 lösen und mit Federscheiben B6 entfernen.

Vier Muttern M6 lösen und mit Federscheiben B6 entfernen.

Zylinderdeckel und Zylinder nach oben abnehmen.

Werkzeug:

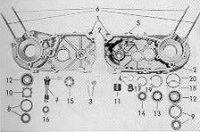

3.1.1.13. Motorgehäuse trennen

zum nächsten Punkt ; Index

Sechs Schrauben M4x10 an den Dichtkappen entfernen und Kappen abnehmen.

Sechs Schrauben M4x10 an den Dichtkappen entfernen und Kappen abnehmen.

Werkzeug:

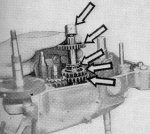

Zehn Gehäuseschrauben lösen:

Zehn Gehäuseschrauben lösen:

- fünf Schrauben M6x35

- zwei Schrauben M6x40

- zwei Schrauben M6x50

- eine Schraube M6x55

(Gummipfropfen der unteren Gehäuseschraube M6x40 entfernen.)

Werkzeug:

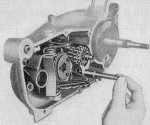

Abdrückvorrichtung aufsetzen und an der rechten Gehäusehälfte

befestigen, beide Druckspindeln abwechselnd mit 1/2 Umdrehung

anziehen, bis die Gehäusehälften getrennt sind.

Abdrückvorrichtung aufsetzen und an der rechten Gehäusehälfte

befestigen, beide Druckspindeln abwechselnd mit 1/2 Umdrehung

anziehen, bis die Gehäusehälften getrennt sind.

Werkzeug:

- Abdrückvorrichtung CV 37001-21

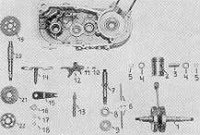

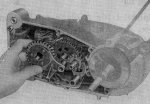

3.1.1.14. Kickstarteranlage, Schaltgetriebe und Kurbeltrieb ausbauen

zum nächsten Punkt ; Index

Anschlag für Kickstarterwelle herausnehmen.

Anschlag für Kickstarterwelle herausnehmen.

Kickstarteranlage herausnehmen.

Kickstarteranlage herausnehmen.

- Kickstarterwelle

- Mitnehmer

- Feder

- Scheibe

- Sprengring

- Scheiben

- Kickstarterfeder

Sicherungsblech zurückbiegen. Mutter M6 an der Schalthebelwelle lösen.

Sicherungsblech zurückbiegen. Mutter M6 an der Schalthebelwelle lösen.

Werkzeug:

- Meißel

- Schlosserhammer

- Schraubenschlüssel SW 10mm

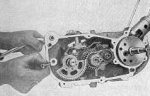

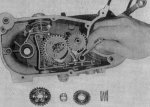

Schaltbügel abdrücken, Getriebezahnräder herausnehmen.

Schaltbügel abdrücken, Getriebezahnräder herausnehmen.

Werkzeug:

- Aluminiumdorn

- Schlosserhammer

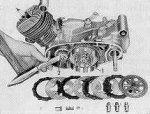

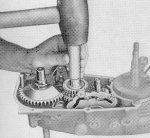

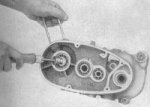

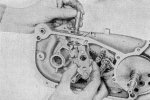

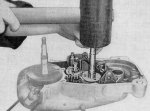

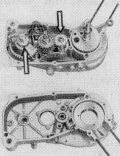

Getriebe-Antriebswelle (1), Kupplungswelle (2) und Kurbelwelle

(3) aus den Lagersitzen drücken.

Getriebe-Antriebswelle (1), Kupplungswelle (2) und Kurbelwelle

(3) aus den Lagersitzen drücken.

Werkzeug:

- Aluminiumdorn 12mm Dmr.

- Schlosserhammer

- Gummihammer

- (wenn vorhanden, Dornpresse)

- Kurbelwelle

- Kolben

- Kolbenbolzen A12x30M, TGL 0-73121

- Gummiringe 10x2, TGL 6365

- Sprengringe A12, TGL 24-0-73123

- 2 Kupplungsdruckstifte, 1 Zylinderrolle 5x8

- Kupplungswelle

- Zahnrad für II. Gang

- Zahnrad für III. Gang

- Schraubenfeder

- Kugel 6,35 mm III

- Schalthebel

- Schaltwelle

- Welle für Handschaltung

- Schaltbügel

- Sicherungsblech

- Scheibe

- Mutter M6, TGL 0-934

- Zahnrad für I. Gang

- Abtriebswelle

- Schaltrad

- Schaltrad für III. Gang.

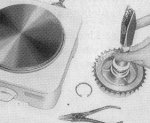

3.1.1.15. Motorgehäuse demontieren

zum nächsten Punkt ; Index

Gehäuseverschlüsse, Motor-Gummilagerung, Paßhülsen, Radialdichtringe, Sprengringe, Buchse für Kickstarterwelle und Kupplungsbetätigung entfernen.

Stiftschrauben herausschrauben, Kugellagersitz auf etwa 100 C

erwärmen, Kugellager herausstoßen.

Gehäuseverschlüsse, Motor-Gummilagerung, Paßhülsen, Radialdichtringe, Sprengringe, Buchse für Kickstarterwelle und Kupplungsbetätigung entfernen.

Stiftschrauben herausschrauben, Kugellagersitz auf etwa 100 C

erwärmen, Kugellager herausstoßen.

- Motor-Gummilagerung

- Paßhülse

- Ölkontrollschraube mit Dichtring (10x14)

- Ölablaßschraube mit Ring

- Verschlußschraube für Handschaltung

- Stiftschrauben

- Kupplungsbetätigung

- Radialdichtring A22x35

- Radialdichtring A22x47

- Ölleitscheibe

- Buchs für Starterwelle

- Kugellager 6303

- Kugellager 6203

- Kugellager 6201

- Kugellager 6302

- Kugellager 6000

- Sprengring (2150100006)

- Ausgleichscheibe 2150100004

- Sicherungsring 40x1,75

- Sicherungsring 2150100007

Werkzeug:

- Schraubenzieher 9mm

- Schraubenschlüssel SW 22mm

- Seegerringzange

- Kombizange

- Aluminiumdurchschlag 22mm Dmr.

- Abgesetzter Stahldurchschlag d=8mm, D=12mm

- Schlosserhammer

- Heizplatte

3.1.2 Montage des Motors

3.1.2.1. Einsetzen der Lager und Verschlüsse

zum nächsten Punkt ; Index

Dichtflächen säubern.

Gehäuse sorgfältig in Waschbenzin reinigen und Sichtkontrolle

vornehmen. Stiftschrauben einschrauben, Verschlüsse, Paßhülsen

und Motor-Gummilager einsetzen.

Dichtflächen säubern.

Gehäuse sorgfältig in Waschbenzin reinigen und Sichtkontrolle

vornehmen. Stiftschrauben einschrauben, Verschlüsse, Paßhülsen

und Motor-Gummilager einsetzen.

Buchse für Kickstarterwelle (mit angefaster Seite zuerst!) eindrücken (Innendurchmesser 15,8mm). Sicherungsringe einsetzen.

Lagersitze anwärmen (etwa 100 C). Ausgleichscheiben zwischen

Kugellager und Radialdichtring der linken Gehäusehälfte sorgfältig einsetzen.

Buchse für Kickstarterwelle (mit angefaster Seite zuerst!) eindrücken (Innendurchmesser 15,8mm). Sicherungsringe einsetzen.

Lagersitze anwärmen (etwa 100 C). Ausgleichscheiben zwischen

Kugellager und Radialdichtring der linken Gehäusehälfte sorgfältig einsetzen.

Radialdichtring, Ölleitscheibe und Kurbelwellenlager der rechten

Gehäusehälfte werden noch nicht montiert.

Werkzeug:

- Siehe Abschnitt 3.1.1.15, Bild 51

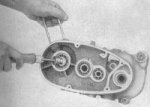

3.1.2.2. Einsetzen des Kurbeltriebs und der Getriebewellen

zum nächsten Punkt ; Index

Erwärmten Heizpilz in das linke Kurbelwellenlager führen und

etwa eine Minute im Innenring lassen.

Erwärmten Heizpilz in das linke Kurbelwellenlager führen und

etwa eine Minute im Innenring lassen.

Werkzeug:

Heizpilz aus dem Kugellagerinnenring nehmen.

Kurbelwelle (1) einsetzen.

(Die linke Kurbelwange muß von der Kurbelkammerwand einen

Abstand von mindestens 0,25 mm haben. Ist das nicht der Fall, so

sind entsprechende Ausgleichscheiben 2150100004 zwischen

Sicherungsring 2150100007 und Kugellager 6303 einzufügen.)

Kupplungswelle (2) und Getriebe-Antriebswelle (3) mit Zahnrad

für den I. Gang einsetzen.

Heizpilz aus dem Kugellagerinnenring nehmen.

Kurbelwelle (1) einsetzen.

(Die linke Kurbelwange muß von der Kurbelkammerwand einen

Abstand von mindestens 0,25 mm haben. Ist das nicht der Fall, so

sind entsprechende Ausgleichscheiben 2150100004 zwischen

Sicherungsring 2150100007 und Kugellager 6303 einzufügen.)

Kupplungswelle (2) und Getriebe-Antriebswelle (3) mit Zahnrad

für den I. Gang einsetzen.

Werkzeug:

- Aluminiumhammer oder

- Dornpresse

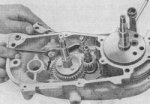

3.1.2.3. Zusammenbau des Schaltgetriebes und der Kickstarteranlage

zum nächsten Punkt ; Index

Schaltwelle mit Einführhülse versehen. Druckfeder und Kugel in

die Schaltgabel einsetzen und Schaltwelle einführen. Einführhülse

entfernen.

Schaltwelle mit Einführhülse versehen. Druckfeder und Kugel in

die Schaltgabel einsetzen und Schaltwelle einführen. Einführhülse

entfernen.

Werkzeug:

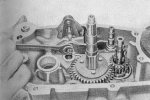

Schaltrad und Zahnrad für den II. Gang in die Schaltgabel einsetzen. Baugruppe montieren.

Schaltrad und Zahnrad für den II. Gang in die Schaltgabel einsetzen. Baugruppe montieren.

Schaltwelle und Schaltbügel einbauen, Sicherungsblech aufsetzen,

Mutter M6 festschrauben und sichern.

Schaltwelle und Schaltbügel einbauen, Sicherungsblech aufsetzen,

Mutter M6 festschrauben und sichern.

Werkzeug:

- Schraubenschlüssel SW 10mm

- Dorn

- Schlosserhammer

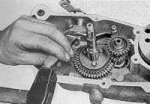

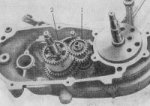

Zahnrad für III. Gang (1) und Schaltrad für III. Gang (2) aufsetzen.

Zahnrad für III. Gang (1) und Schaltrad für III. Gang (2) aufsetzen.

Mitnehmer (1), Feder (2) und Scheibe (3) aufsetzen.

Mitnehmer (1), Feder (2) und Scheibe (3) aufsetzen.

Kickstarterfeder auf die Starterwelle schieben und das Federende

in die mittlere der drei Bohrungen einführen.

Scheibe aufsetzen und die Baugruppen montieren.

Dabei ist zu beachten, daß das zweite Federende in die dafür vorgesehene Gehäusebohrung eingreift.

Kickstarterfeder auf die Starterwelle schieben und das Federende

in die mittlere der drei Bohrungen einführen.

Scheibe aufsetzen und die Baugruppen montieren.

Dabei ist zu beachten, daß das zweite Federende in die dafür vorgesehene Gehäusebohrung eingreift.

Kickstarterfeder spannen und Anschlagröhrchen (1) einsetzen.

Federspannung nötigenfalls durch Versetzen des Zahnsegmentes

korrigieren. Das Federende wird bei zu geringer Vorspannung in

Bohrung (2), und bei zu großer Vorspannung in Bohrung (3)

eingeführt.

Kickstarterfeder spannen und Anschlagröhrchen (1) einsetzen.

Federspannung nötigenfalls durch Versetzen des Zahnsegmentes

korrigieren. Das Federende wird bei zu geringer Vorspannung in

Bohrung (2), und bei zu großer Vorspannung in Bohrung (3)

eingeführt.

Scheibe aufstecken. Axialspiel der Kupplungswelle auf 0,2-0,3

mm einstellen.

Scheibe aufstecken. Axialspiel der Kupplungswelle auf 0,2-0,3

mm einstellen.

3.1.2.4. Zusammenbau des Motorgehäuses

zum nächsten Punkt ; Index

Rechtes Kurbelwellenlager auf angewärmten Heizpilz aufsetzen.

Rechtes Kurbelwellenlager auf angewärmten Heizpilz aufsetzen.

Dichtfläche der linken Gehäusehälfte dünn mit Motordichtmasse

bestreichen. Kurbelwellenlagersitz der vormontierten rechten

Gehäusehälfte anwärmen und Radialdichtring einsetzen.

Rechte Gehäusehälfte aufsetzen. Dabei ist zu beachten, daß Anschlagröhrchen, Kickstarterwelle, Kupplungswelle, Schaltwelle

und Paßhülsen in die dafür vorgesehenen Gehäusebohrungen bzw.

das Kugellager 6000 eintreten.

Werkzeug:

- Heizpilz

- Hohldurchschlag

- Schlosserhammer

- Heizplatte

- Dichtmasse

Ölleitscheibe und rechtes Kurbelwellenlager einsetzen.

Ölleitscheibe und rechtes Kurbelwellenlager einsetzen.

Werkzeug:

- Hohldurchschlag

- Schlosserhammer

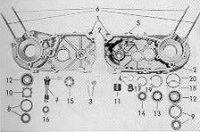

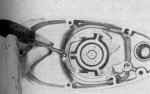

Gehäusespannschrauben einfädeln und gleichmäßig in nebenstehender Reihenfolge anziehen.

Gehäusespannschrauben einfädeln und gleichmäßig in nebenstehender Reihenfolge anziehen.

Nach Abkühlen des Gehäuses Schrauben auf Festsitz überprüfen.

Kurbelkammer mit einem sauberen Putzlappen abdecken.

Werkzeug:

3.1.2.5. Zusammenbau und Einstellen der Kupplung

zum nächsten Punkt ; Index

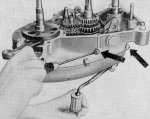

Vormontierte Kupplungsbetätigung in das Motorgehäuse einführen und Kupplungsteile bereitlegen.

Vormontierte Kupplungsbetätigung in das Motorgehäuse einführen und Kupplungsteile bereitlegen.

Kupplungsdruckstifte und Zylinderrolle (1) in die Kupplungswelle

einführen. Scheibe (2) und Buchse (3) auf die Welle stecken.

Kupplungsdruckstifte und Zylinderrolle (1) in die Kupplungswelle

einführen. Scheibe (2) und Buchse (3) auf die Welle stecken.

Kupplungskorb (4), Mitnehmer (5) und Sicherungskappe (6) aufsetzen. Mutter M12x1,5 (7) einfädeln, Mitnehmer anhalten, Mutter festziehen und sichern. (Axialspiel des Kupplungszahnrades

0,1mm.)

Werkzeug:

- Haltevorrichtung DV 37001-35

- Steckschlüssel SW 19mm

- Schlosserhammer

- Dorn

Scheibenfeder (Keil 3x3,7) in die Keilnut des Kurbelwellenstumpfes einlegen. Primärzahnrad aufstecken.

Scheibenfeder (Keil 3x3,7) in die Keilnut des Kurbelwellenstumpfes einlegen. Primärzahnrad aufstecken.

Sicherungsblech und Mutter M10x1 aufsetzen. Primärzahnrad mit

Haltevorrichtung EV 37001-23 arretieren. Mutter festziehen und

sichern. Kupplungscheibenpaket und Kupplungsdruckfeder einsetzen.

Werkzeug:

- Haltevorrichtung EV 37001-23

- Schraubenschlüssel SW 17mm

- Dorn

- Schlosserhammer

- Sonderwerkzeug EV 37001-32

Kupplung auf Funktionstüchtigkeit überprüfen und Kupplungsdeckel aufsetzen.

Kupplung auf Funktionstüchtigkeit überprüfen und Kupplungsdeckel aufsetzen.

- Dichtung

- Radialdichtring A16x28

- Kupplungsdeckel

- Zylinderschrauben mit Dichtringen

- Dichtung

- Deckel für Kupplungsdeckel

- Schrauben BM4x12

Werkzeug:

Feststellmutter M6 lösen und an der Einstellschraube das Kupplungsspiel einstellen. Der Kupplungshebel soll sich etwa um 4-5

mm schwenken lassen.

Feststellmutter M6 lösen und an der Einstellschraube das Kupplungsspiel einstellen. Der Kupplungshebel soll sich etwa um 4-5

mm schwenken lassen.

Werkzeug:

- Gekröpfter Ringloch- oder Steckschlüssel SW 10mm

- Schraubenzieher 6mm

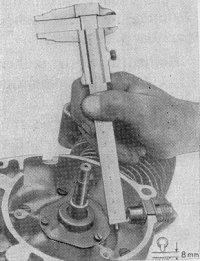

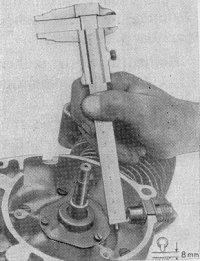

3.1.2.6. Ausmessen des Axialspiels der Getriebe-Abtriebswelle und der Kurbelwelle sowie Aufsetzen der Dichtkappen

zum nächsten Punkt ; Index

Beide Wellen haben ein zulässiges Axialspiel von 0,2 - 0,3 mm.

Beide Wellen haben ein zulässiges Axialspiel von 0,2 - 0,3 mm.

Feststellen das tatsächlich vorhanden Spiels:

Zulässiges Spiel von ermitteltem Meßwert subtrahieren.

Differenz = Dicke der beizulegenden Distanzscheibe.

Werkzeug:

- Meßleiste

- Dickenlehre oder

- Tiefenmikrometer

Dichtungen auflegen.

Montagehülse für Radialdichtring A17x28 auf den rechten Kurbelwellenstumpf und Distanzhülse auf Getriebe-Abtriebswelle

aufstecken. Dichtkappen mit eingesetzten Dichtringen montieren.

Sechs Zylinderschrauben M4x10 für die Dichtkappen mit Dichtlack versehen und einschrauben.

Dichtungen auflegen.

Montagehülse für Radialdichtring A17x28 auf den rechten Kurbelwellenstumpf und Distanzhülse auf Getriebe-Abtriebswelle

aufstecken. Dichtkappen mit eingesetzten Dichtringen montieren.

Sechs Zylinderschrauben M4x10 für die Dichtkappen mit Dichtlack versehen und einschrauben.

Werkzeug:

- Montagehülse EV 37001-24

- Schraubenzieher 6mm

3.1.2.7. Montage von Kolben und Zylinder

zum nächsten Punkt ; Index

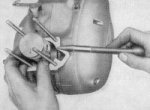

Kolbenbolzen in die Pleuelbuchse einführen. Parallelitätslehre

auflegen und Kolbenbolzen zum Anliegen bringen. Bei ordentlich

ausgewinkeltem Pleuel darf zwischen Lehre und Kolbenbolzen

kein Lichtspalt zu sehen sein.

Kolbenbolzen in die Pleuelbuchse einführen. Parallelitätslehre

auflegen und Kolbenbolzen zum Anliegen bringen. Bei ordentlich

ausgewinkeltem Pleuel darf zwischen Lehre und Kolbenbolzen

kein Lichtspalt zu sehen sein.

Werkzeug:

- Parallelitätslehre EV 37001-19

Kolbeneinbauspiel: 0,03 - 0,04 mm

Kolbeneinbauspiel: 0,03 - 0,04 mm

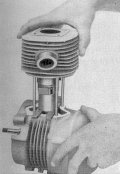

Anlaufscheiben auf die Pleuelbuchse stecken. Kolben in vorgeschriebener Einbaurichtung (der Pfeil auf dem Kolbenboden zeigt

in Fahrtrichtung) einsetzen, eingeölten Kolbenbolzen auf den

Führungsdorn stecken, in die Pleuelbuchse einführen. Kolben

dabei gut festhalten, damit das ausgerichtete Pleuel nicht verdrückt wird.

Werkzeug:

Sicherungsringe sorgfältig in die Ringnuten der Kolbenbolzenaugen einsetzen und sich von deren ordentlichem Sitz überzeugen.

Sicherungsringe sorgfältig in die Ringnuten der Kolbenbolzenaugen einsetzen und sich von deren ordentlichem Sitz überzeugen.

Werkzeug:

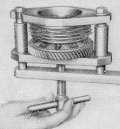

Zylinderfußdichtung mit Wasser anfeuchten und auf die Dichtfläche legen. Haltegabel für das Pleuel einschieben. Kolben und

Zylinder mit Öl versehen. Kolbenring-Spannband auflegen.

Zylinderfußdichtung mit Wasser anfeuchten und auf die Dichtfläche legen. Haltegabel für das Pleuel einschieben. Kolben und

Zylinder mit Öl versehen. Kolbenring-Spannband auflegen.

A c h t u n g ! Kolbenringe so drehen, daß der Stoß mit den Sicherungsstiften übereinstimmt.

Kurbelwelle zum Vermitteln des Zylinders einige Male durchdrehen. Zylinderdeckel aufsetzen. Befestigungsmuttern M6 mit Federscheiben B6 aufschieben und gleichmäßig über Kreuz anziehen.

Werkzeug:

- Haltegabel EV 37001-20

- Steckschlüssel SW 10mm

- Kolbenband DV 37314-1

Kennzeichnung von Kolben und Zylinder:

Kennzeichnung von Kolben und Zylinder:

- Prüfzeichen des DAMW

- Fertigungsmonat und Jahr

- Ist-Maß des Kolbendurchmessers

- Einbauspiel des Kolbens

- Sortierungsgruppe

- Symbol für Kolbenform

- Herstellerzeichen

- Gütekontrollzeichen

- Einbaurichtung

Zylinderdurchmesser. (Es wird nur die letzte Zahl gestempelt, z.B.

Zylinder mit Nennmaß 40,01 trägt die Kennziffer 1).

3.1.2.8. Einbau des Schwunglichtmagnetzünders

zum nächsten Punkt ; Index

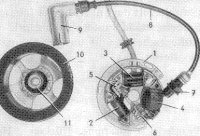

A c h t u n g ! Sicherheitsfunkenstrecke von 8mm (Abstand Überschlagspitze - Gehäuse) unbedingt einhalten. Stromabnehmer

festschrauben.

A c h t u n g ! Sicherheitsfunkenstrecke von 8mm (Abstand Überschlagspitze - Gehäuse) unbedingt einhalten. Stromabnehmer

festschrauben.

Grundplatte aufsetzen und mit den Schrauben M5x14 befestigen.

Unterlegscheiben 5,3 und Federringe A5 nicht vergessen!

(Wenn vorhanden, Körnermarkierung beachten.)

Gummikabeldurchführungen in die vorgesehenen Gehäuseausschnitte legen. Scheibenfeder (Keil 2x3,7) in die Keilnut des

rechten Kurbelwellenstumpfes einlegen.

Einstellnocken aufstecken.

Grundplatte aufsetzen und mit den Schrauben M5x14 befestigen.

Unterlegscheiben 5,3 und Federringe A5 nicht vergessen!

(Wenn vorhanden, Körnermarkierung beachten.)

Gummikabeldurchführungen in die vorgesehenen Gehäuseausschnitte legen. Scheibenfeder (Keil 2x3,7) in die Keilnut des

rechten Kurbelwellenstumpfes einlegen.

Einstellnocken aufstecken.

Werkzeug:

- Einstellnocken

- Schraubenzieher 9mm

3.1.2.9. Einbau des Motors in das Fahrgestell

zum nächsten Punkt ; Index

Getriebe mit 0,5l Getriebeöl der Viskosität 60 cSt füllen. Deckel

für Kupplungsdeckel aufsetzen und mit den beiden Linsensenkschrauben BM4x12 befestigen.

Vergaseranlage montieren.

Motor in das Fahrgestell einhängen.

Kickstarterhebel montieren.

Abtriebskettenrad aufsetzen und mit Sicherungsblech und Mutter

M10 befestigen. Mutter sichern, Antriebskette auflegen, Lüftergehäuse und Halbschale anschrauben, Lüfterrad aufsetzen, Lichtmaschinendeckel anschrauben (vorher gegebenenfalls Tachoantrieb

montieren). Bowdenzüge einhängen, Tachoantriebswelle und

Zündkerze einschrauben, Kabel und Kraftstoffleitung anschließen,

Bowdenzüge einstellen.

Werkzeug:

- Schraubenzieher 9mm

- Schraubenzieher 6mm

- Schraubenzieher 4mm

- Schraubenschlüssel SW 17mm

- Schraubenschlüssel SW 14mm

- Schraubenschlüssel SW 10mm

- Dorn

- Schlosserhammer

- Halteschlüssel für Abtriebskettenrad DV 37001-36

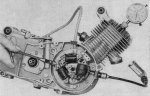

3.2 Motor M 53 KFR/KF mit 3-Gang-Getriebe, Kickstarter, Fußschaltung, gebläsegekühlt

3.2.1 Arbeiten am Fußschaltmechanismus

zum nächsten Punkt ; Index

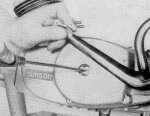

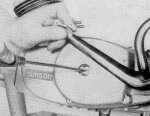

'Simson'-Zweitaktmotor M 53/1 KF mit Kickstarter und Fußschaltung.

'Simson'-Zweitaktmotor M 53/1 KF mit Kickstarter und Fußschaltung.

Alle Demontage- und Montagearbeiten entsprechen bis auf die

Arbeiten am Fußschaltmechanismus denen am Motor M 53/1 KH.

3.2.1.1. Demontage

zum nächsten Punkt ; Index

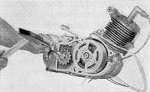

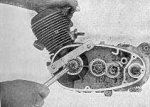

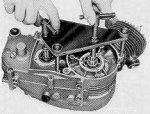

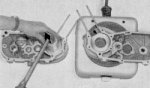

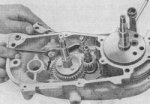

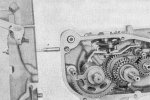

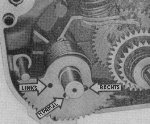

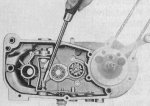

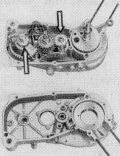

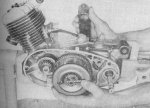

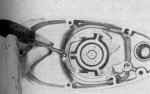

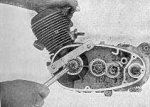

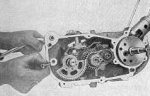

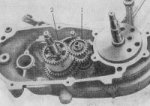

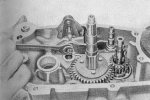

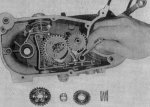

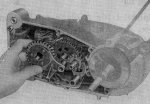

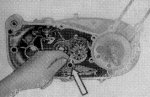

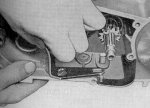

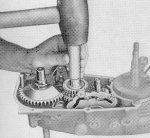

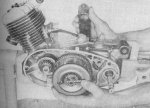

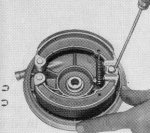

Blick in das geöffnete Getriebegehäuse.

Blick in das geöffnete Getriebegehäuse.

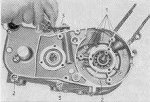

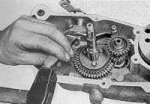

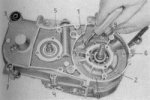

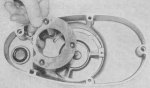

Blick in das Kupplungsgehäuse.

Blick in das Kupplungsgehäuse.

Sicherungsblech an der Befestigungsmutter M6 zurückbiegen.

Sicherungsblech an der Befestigungsmutter M6 zurückbiegen.

Werkzeug:

Befestigungsmutter M6 lösen.

Befestigungsmutter M6 lösen.

Werkzeug:

- Schraubenschlüssel SW 10mm

Verschlußschraube öffnen.

Verschlußschraube öffnen.

Werkzeug:

- Schraubenschlüssel SW 22mm

Lagerbolzen entfernen.

Lagerbolzen entfernen.

Werkzeug:

- Aluminiumdurchschlag

- Schlosserhammer

3.2.1.2. Montage

zum nächsten Punkt ; Index

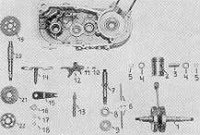

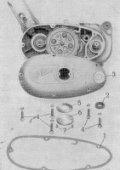

Einzelteile des Fußschaltmechanismus:

Einzelteile des Fußschaltmechanismus:

- Hohlwelle

- Fußschaltwelle

- Ratsche

- Ratschensegment

- Buchse für Fußschaltung

- Sicherungsblech

- Arretierblech

- Schaltfeder

- Verschlußschraube

- Welle für Fußschaltautomat

- Schaltbügel

- Sicherungsblech

- Sechskantmutter M6

Einsetzen der Lagerbuchse mit Schaltfeder.

Einsetzen der Lagerbuchse mit Schaltfeder.

Werkzeug:

Einsetzen der Schaltklinke und des Lagerbolzens. Verschlußschraube einsetzen.

Einsetzen der Schaltklinke und des Lagerbolzens. Verschlußschraube einsetzen.

Werkzeug:

- Schraubenschlüssel SW 22mm

Schaltbügel und Schaltgabel montieren. Sicherungsblech aufstecken und Befestigungsmutter M6 anschrauben und sichern.

Schaltbügel und Schaltgabel montieren. Sicherungsblech aufstecken und Befestigungsmutter M6 anschrauben und sichern.

Werkzeug:

- Schraubenschlüssel SW 10mm

- Dorn

- Schlosserhammer

Inneren Schalthebel mit Fußschaltwelle einsetzen. Montagehülse

aufstecken. Kupplungsdeckel vorsichtig montieren.

Inneren Schalthebel mit Fußschaltwelle einsetzen. Montagehülse

aufstecken. Kupplungsdeckel vorsichtig montieren.

Schaltung einstellen:

Schaltung einstellen:

- Fußschalthebel in 1. Gangstellung bringen und in der Unterlage festhalten. Stellschraube (hintere) soweit einschrauben,

bis der Fußschalthebel leicht angehoben wird. Stellschraube

in dieser Stellung sichern.

- Fußschalthebel in 3. Gangstellung bringen und in der Oberlage festhalten. Stellschraube (vordere) soweit einschrauben, bis

der Schalthebel nach unten gedrückt wird. Stellschraube in

dieser Stellung sichern.

Werkzeug:

- Schraubenschlüssel SW 10mm

- Schraubenzieher 6mm

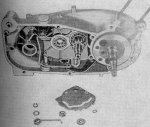

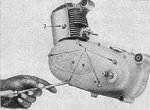

3.3 Motor M 52 KH mit 2-Gang-Getriebe, Kickstarter, Handschaltung, fahrtwindgekühlt

zum nächsten Punkt ; Index

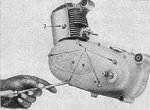

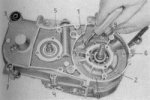

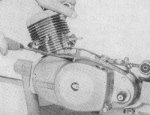

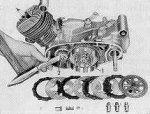

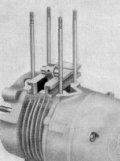

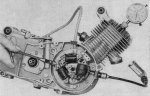

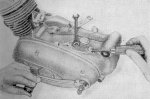

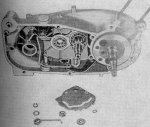

Gesamtansicht des Motors

Gesamtansicht des Motors

3.3.1 Ausbau der Kickstarteranlage, des Schaltgetriebes und des Handschaltmechanismus

zum nächsten Punkt ; Index

Anschlag für Kickstartersegment, Kickstarterwelle, Kickstarterfeder und Scheiben herausnehmen.

Anschlag für Kickstartersegment, Kickstarterwelle, Kickstarterfeder und Scheiben herausnehmen.

Anlaufscheibe, Feder, Mitnehmer und Zahnradpaar 2. Gang herausnehmen.

Anlaufscheibe, Feder, Mitnehmer und Zahnradpaar 2. Gang herausnehmen.

Sicherungsblech aufbiegen, Befestigungsmutter M6 lösen, Schaltbügel mit Schaltstein und die Schaltklaue entfernen.

Sicherungsblech aufbiegen, Befestigungsmutter M6 lösen, Schaltbügel mit Schaltstein und die Schaltklaue entfernen.

Werkzeug:

- Meißel

- Schlosserhammer

- Schraubenschlüssel SW 10mm

Kerbstift aus der Schaltwelle entfernen und die Welle sowie

Drehfeder mit Federspanner herausnehmen. (Schaltwelle leicht

anheben und so drehen, daß die Nippelaufnahme nach vorn zeigt.)

Kerbstift aus der Schaltwelle entfernen und die Welle sowie

Drehfeder mit Federspanner herausnehmen. (Schaltwelle leicht

anheben und so drehen, daß die Nippelaufnahme nach vorn zeigt.)

Werkzeug:

- Durchschlag 2mm

- Schlosserhammer

Abtriebswelle mit Zahnrad 1. Gang und, wenn nötig, Kupplungswelle (nach Demontage der Kupplung) herausziehen.

Abtriebswelle mit Zahnrad 1. Gang und, wenn nötig, Kupplungswelle (nach Demontage der Kupplung) herausziehen.

Werkzeug:

- Abziehvorrichtung EV 37001-25

- Schraubenschlüssel SW 22mm

3.3.2 Montage des Schaltmechanismus und des Schaltgetriebes

zum nächsten Punkt ; Index

Kupplungswelle, Zahnrad 1. Gang und Antriebswelle einsetzen.

Kupplungswelle, Zahnrad 1. Gang und Antriebswelle einsetzen.

Werkzeug:

Schaltklaue auf die Abtriebswelle schieben. (bei alter Ausführung:

tiefe Ringnut zum Zahnrad 1.Gang)

Schaltklaue auf die Abtriebswelle schieben. (bei alter Ausführung:

tiefe Ringnut zum Zahnrad 1.Gang)

Schaltwelle, Federspanner und Drehfeder montieren und den

Federspanner mit Kerbstift arretieren.

Schaltwelle, Federspanner und Drehfeder montieren und den

Federspanner mit Kerbstift arretieren.

Werkzeug:

- Durchschlag

- Schlosserhammer

Schaltbügel mit Schaltstein in die tiefere Ringnut der Schaltklaue

einsetzen und auf das Vierkant der Schaltwelle stecken. Sicherungsblechscheibe und Mutter M6 aufstecken, festschrauben und

sichern.

Schaltbügel mit Schaltstein in die tiefere Ringnut der Schaltklaue

einsetzen und auf das Vierkant der Schaltwelle stecken. Sicherungsblechscheibe und Mutter M6 aufstecken, festschrauben und

sichern.

Werkzeug:

- Schraubenschlüssel SW 10mm

- Meißel

- Schlosserhammer

Zahnradpaar 2. Gang, Mitnehmer, Feder und Anlaufscheibe montieren.

Zahnradpaar 2. Gang, Mitnehmer, Feder und Anlaufscheibe montieren.

3.3.3 Montage der Kickstarteranlage

zum nächsten Punkt ; Index

Kickstarterfeder auf die Starterwelle schieben und das Federende

in die mittlere der drei Bohrungen einführen. Scheibe aufsetzen

und die Baugruppe montieren.

Kickstarterfeder auf die Starterwelle schieben und das Federende

in die mittlere der drei Bohrungen einführen. Scheibe aufsetzen

und die Baugruppe montieren.

Dabei ist zu beachten, daß das zweite Federende in die dafür vorgesehene Gehäusebohrung eingreift.

Kickstarterfeder spannen und Anschlag einsetzen.

Federspannung nötigenfalls durch Versetzen des Zahnradsegmentes korrigieren. Das Federende bei zu geringer Vorspannung

in die linke, bei zu großer Vorspannung in die rechte Bohrung

einführen. Gehäusehälften zusammenfügen. (Bei Kickstarterwelle,

neue Ausführung, existiert nur noch die mittlere Bohrung.)

Kickstarterfeder spannen und Anschlag einsetzen.

Federspannung nötigenfalls durch Versetzen des Zahnradsegmentes korrigieren. Das Federende bei zu geringer Vorspannung

in die linke, bei zu großer Vorspannung in die rechte Bohrung

einführen. Gehäusehälften zusammenfügen. (Bei Kickstarterwelle,

neue Ausführung, existiert nur noch die mittlere Bohrung.)

3.3.4 Einregulieren der Schaltung

zum nächsten Punkt ; Index

Schaltdrehgriff auf Null-Stellung (Leergang) einstellen. Schaltbowdenzug so einregulieren, daß sich das Hinterrad frei durchdrehen läßt. Schalteinstellung im 1. und im 2. Gang überprüfen

und notfalls korrigieren.

Schaltdrehgriff auf Null-Stellung (Leergang) einstellen. Schaltbowdenzug so einregulieren, daß sich das Hinterrad frei durchdrehen läßt. Schalteinstellung im 1. und im 2. Gang überprüfen

und notfalls korrigieren.

Werkzeug:

- Schraubenschlüssel SW 10mm

- Schraubenschlüssel SW 9mm

3.4 Motor M 54 KF (sinngemäß anwendbar für Motor M 54/11 KFL) mit 4-Gang-Getriebe, Kickstarter, Fußschaltung, fahrtwindgekühlt (gebläsegekühlt)

zum nächsten Punkt ; Index

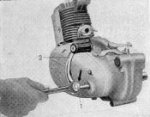

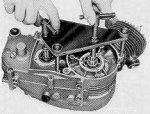

Gesamtansicht des Motors (fahrtwindgekühlt und mit Zündspule).

Gesamtansicht des Motors (fahrtwindgekühlt und mit Zündspule).

3.4.1 Ausbau der Kickstarteranlage, des Schaltgetriebes und des Fußschaltmechanismus

zum nächsten Punkt ; Index

Anschlag für Kickstartersegment, Kickstarterwelle, Kickstarterfeder und Scheiben herausnehmen. (Kickstarterhebel zur Arbeitserleichterung wieder auf die Welle schieben.)

Anschlag für Kickstartersegment, Kickstarterwelle, Kickstarterfeder und Scheiben herausnehmen. (Kickstarterhebel zur Arbeitserleichterung wieder auf die Welle schieben.)

Zahnrad für 4. Gang mit Klemmhülse von der Abtriebswelle abziehen. (Zwischen Druckstück und Gewindezapfen flache Zwischenlage schieben.)

Zahnrad für 4. Gang mit Klemmhülse von der Abtriebswelle abziehen. (Zwischen Druckstück und Gewindezapfen flache Zwischenlage schieben.)

Werkzeug:

- Vorrichtung EV 37001-25

- Schraubenschlüssel SW 22mm

- Zwischenlage

Feder, Mitnehmer für Kickstarter mit Buchse, Zahnrad 3. Gang

und Schaltwelle herausnehmen.

Feder, Mitnehmer für Kickstarter mit Buchse, Zahnrad 3. Gang

und Schaltwelle herausnehmen.

Abtriebswelle mit Vorrichtung EV 37001-25 herausziehen. Die

Kurvenscheibe muß hierzu ganz nach hinten geschwenkt sein (1.

Gang einlegen).

Abtriebswelle mit Vorrichtung EV 37001-25 herausziehen. Die

Kurvenscheibe muß hierzu ganz nach hinten geschwenkt sein (1.

Gang einlegen).

Werkzeug:

- Vorrichtung EV 37001-25

- Schraubenschlüssel SW 22mm

Großes Schaltrad mit Schaltgabel und Zahnrad für den 1. Gang

herausnehmen.

Großes Schaltrad mit Schaltgabel und Zahnrad für den 1. Gang

herausnehmen.

Zweite Schaltgabel und das dazugehörige Schieberad herausnehmen. Kurvenscheibe dazu in die Stellung bringen, daß die Rastrolle zwischen zweiter und dritter Kerbe (von links) aufliegt.

Schaltgabel nach hinten schwenken und dabei aus der Kurvenscheibe herausführen.

Zweite Schaltgabel und das dazugehörige Schieberad herausnehmen. Kurvenscheibe dazu in die Stellung bringen, daß die Rastrolle zwischen zweiter und dritter Kerbe (von links) aufliegt.

Schaltgabel nach hinten schwenken und dabei aus der Kurvenscheibe herausführen.

Kurvenscheibe mit Anlaufscheibe und Rastrollenfeder mit Rastrolle herausnehmen.

Kurvenscheibe mit Anlaufscheibe und Rastrollenfeder mit Rastrolle herausnehmen.

Dazu Sicherungsringe am Lagerbolzen der Kurvenscheibe und an

der Lagerschraube des Schalthebels sowie die Gegenlagerscheibe

der Rastrollenfeder entfernen.

Werkzeug:

Lagerschraube für Schalthebel entfernen, Gewindehülse lösen,

Lagerschraube herausschrauben.

Lagerschraube für Schalthebel entfernen, Gewindehülse lösen,

Lagerschraube herausschrauben.

Werkzeug:

- Schraubenschlüssel SW 12mm

- Schraubenzieher 9mm

Sicherungsblech an der Befestigungsmutter M6 des Schaltbügels

aufbiegen, Mutter lösen.

Sicherungsblech an der Befestigungsmutter M6 des Schaltbügels

aufbiegen, Mutter lösen.

Werkzeug:

- Meißel

- Schlosserhammer

- Schraubenschlüssel SW 10mm

Verschlußschraube öffnen.

Verschlußschraube öffnen.

Werkzeug:

- Schraubenschlüssel SW 22mm

Lagerbolzen entfernen, Übertragungsteile und Zwischenhebel

herausnehmen.

Lagerbolzen entfernen, Übertragungsteile und Zwischenhebel

herausnehmen.

Werkzeug:

- Aluminiumdurchschlag

- Schlosserhammer

Arretierblech mit Feder für Fußschaltung und Buchse für Fußschaltung nur ausbauen, wenn es unbedingt nötig ist. Demontage

und Montage der Buchse nur bei angewärmtem Gehäuse vornehmen.

Werkzeug:

- Seegerringzange

- Aludorn (zur Buchse passend)

- Schlosserhammer

Übertragungsteile des Schaltmechanismus:

Übertragungsteile des Schaltmechanismus:

- Hohlwelle

- Fußschaltwelle

- Biegefeder

- Verschlußschraube

- Ratsche

- Ratschensegment

- Sicherungsring 10; TGL 0-471

- Arretierblech

- Schaltfeder für Fußschaltung

- Welle für Schaltautomat

- Schalthebel

- Sicherungsblech

- Scheibe 7 TGL 8328

- Sechskantmutter M6

- Lagerschraube mit Gewindehülse

3.4.2 Montage des Fußschaltmechanismus und Schaltgetriebes

zum nächsten Punkt ; Index

Kupplungswelle einsetzen.

Kupplungswelle einsetzen.

Werkzeug:

Zwischenhebel einsetzen und mit Seegerring sichern. Schalthebel

aufstecken.

Zwischenhebel einsetzen und mit Seegerring sichern. Schalthebel

aufstecken.

Werkzeug:

Schalthebel und Lagerschraube montieren. Dabei auf ordentlichen

Sitz der Dichtung an der Schraube achten. Gewindehülse noch

nicht festziehen.

Schalthebel und Lagerschraube montieren. Dabei auf ordentlichen

Sitz der Dichtung an der Schraube achten. Gewindehülse noch

nicht festziehen.

Werkzeug:

Feder für Fußschaltung und Arretierblech einsetzen, mit Seegerring sichern, Ratsche mit Segment und Lagerbolzen montieren.

Feder für Fußschaltung und Arretierblech einsetzen, mit Seegerring sichern, Ratsche mit Segment und Lagerbolzen montieren.

Werkzeug:

Sicherungsblech, Scheibe und Befestigungsmutter M6 anbringen,

festziehen und sichern. Der Lagerbolzen muß gut in den Vierkantlöchern des Ratschensegmentes und des Schaltbügels sitzen.

Verschlußschraube einschrauben und Leichtgängigkeit des Mechanismus überprüfen.

Sicherungsblech, Scheibe und Befestigungsmutter M6 anbringen,

festziehen und sichern. Der Lagerbolzen muß gut in den Vierkantlöchern des Ratschensegmentes und des Schaltbügels sitzen.

Verschlußschraube einschrauben und Leichtgängigkeit des Mechanismus überprüfen.

Werkzeug:

- Schraubenschlüssel SW 10mm

- Dorn

- Schlosserhammer

Schaltkurve auf den entsprechenden Lagerbolzen stecken und mit

Seegerring sichern. Rastrollenfeder und Scheibe auf die Lagerschraube setzen, Seegerring montieren.

Schaltkurve auf den entsprechenden Lagerbolzen stecken und mit

Seegerring sichern. Rastrollenfeder und Scheibe auf die Lagerschraube setzen, Seegerring montieren.

Die Rastrollenfeder soll zur Trennfläche des Gehäuses im Winkel

von 25 stehen, Lagerschraube in dieser Stellung mit der Gewindehülse kontern. Kurvenscheibe in Raststellung 3. Gang bringen.

(Die Rastrolle sitzt in der 4. Kerbe von rechts.)

Werkzeug:

- Schraubenzieher 9mm

- Schraubenschlüssel SW 12mm

Rastrolle auf die Feder aufstecken und zwischen der zweiten und

der dritten Kerbe (von links) auflegen. Kleine Schaltgabel mit

dazugehörigem Schaltrad auf Kupplungswelle montieren und

Führungszapfen der Schaltgabel in die Kurve einlegen.

Rastrolle auf die Feder aufstecken und zwischen der zweiten und

der dritten Kerbe (von links) auflegen. Kleine Schaltgabel mit

dazugehörigem Schaltrad auf Kupplungswelle montieren und

Führungszapfen der Schaltgabel in die Kurve einlegen.

Kurvenscheibe ganz nach hinten schwenken (Stellung 1. Gang),

Zahnrad für 1. Gang und große Schaltgabel mit Zahnrad einlegen.

Kurvenscheibe ganz nach hinten schwenken (Stellung 1. Gang),

Zahnrad für 1. Gang und große Schaltgabel mit Zahnrad einlegen.

Schaltwelle mit dem dünneren Zapfen zuerst in die Schaltgabel

und die Gehäusebohrung einführen.

Schaltwelle mit dem dünneren Zapfen zuerst in die Schaltgabel

und die Gehäusebohrung einführen.

Getriebeabtriebswelle einsetzen und bis zum Anschlag in das

Kugellager drücken.

Getriebeabtriebswelle einsetzen und bis zum Anschlag in das

Kugellager drücken.

Werkzeug:

Kickstarteranlage.

Kickstarteranlage.

Kickstarterfeder auf die Starterwelle schieben und das Federende

in die mittlere der drei Bohrungen einführen. Scheibe aufsetzen

und die Baugruppe montieren. Dabei ist zu beachten, daß das

zweite Federende in die dafür vorgesehene Gehäusebohrung eingreift.

Kickstarterfeder spannen und Anschlag einsetzen. Federspannung

nötigenfalls durch Versetzen des Zahnradsegmentes korrigieren.

Das Federende wird bei zu geringer Vorspannung in die untere

Bohrung, bei zu großer Spannung in die obere Bohrung eingeführt. (Bei Kickstarterwelle, neue Ausführung, existiert nur noch

die mittlere Bohrung.)

Kickstarterfeder spannen und Anschlag einsetzen. Federspannung

nötigenfalls durch Versetzen des Zahnradsegmentes korrigieren.

Das Federende wird bei zu geringer Vorspannung in die untere

Bohrung, bei zu großer Spannung in die obere Bohrung eingeführt. (Bei Kickstarterwelle, neue Ausführung, existiert nur noch

die mittlere Bohrung.)

3. Gangrad, Mitnehmer für Kickstarter mit Buchse, Feder (mit

großem Durchmesser nach unten), Zahnrad 4. Gang aufstecken

und Klemmhülse aufschieben.

3. Gangrad, Mitnehmer für Kickstarter mit Buchse, Feder (mit

großem Durchmesser nach unten), Zahnrad 4. Gang aufstecken

und Klemmhülse aufschieben.

Klemmhülse aufdrücken. Sie soll nur so fest auf der Abtriebswelle

haften, daß das Zahnrad für den 4. Gang nicht durch die Federkraft auf der Welle verschoben werden kann.

Klemmhülse aufdrücken. Sie soll nur so fest auf der Abtriebswelle

haften, daß das Zahnrad für den 4. Gang nicht durch die Federkraft auf der Welle verschoben werden kann.

Werkzeug:

- Hohldurchschlag

- Gummihammer

Scheibe auf die Kickstarterwelle und Festrad für den 4. Gang

aufsetzen. Kupplungswelle axial auf 0,2 - 0,3 mm Spiel ausgleichen.

Scheibe auf die Kickstarterwelle und Festrad für den 4. Gang

aufsetzen. Kupplungswelle axial auf 0,2 - 0,3 mm Spiel ausgleichen.

3.4.3 Fußschaltmechanismus nachregulieren (nur im Bedarfsfall)

zum nächsten Punkt ; Index

- Fußschalthebel in 1. Gangstellung bringen und in der Unterlage festhalten. Stellschraube (hintere) soweit einschrauben, bis

der Fußschalthebel leicht angehoben wird. Stellschraube in

dieser Stellung sichern.

- Fußschalthebel in 4. Gangstellung bringen und in der Oberlage

festhalten. Stellschraube (vordere) soweit einschrauben, bis der

Schalthebel nach unten gedrückt wird. Stellschraube in dieser

Stellung sichern.

Werkzeug:

- Schraubenschlüssel SW 10mm

- Schraubenzieher 6mm

4 Arbeiten an der Kupplungsautomatik

zum nächsten Punkt ; Index

Zur Erleichterung der Arbeiten an der Automatik empfiehlt es

sich, einen Getriebegang einzulegen.

4.1 Demontage der Schaltbetätigung im Kupplungsdeckel

zum nächsten Punkt ; Index

Schaltwippe (-hebel) und Kickstarterhebel abschrauben.

Zylinderschrauben

Schaltwippe (-hebel) und Kickstarterhebel abschrauben.

Zylinderschrauben

- M6x75 (1 Stück)

- M6x55 (2 Stück)

- M6x45 (2 Stück)

entfernen.

Werkzeug:

- Schraubenschlüssel SW 10mm

- Schraubenschlüssel SW 14mm

- Schraubenzieher 9mm

Kupplungsdeckel abnehmen.

Kupplungsdeckel abnehmen.

- Hohlwelle

- Schaltwelle

- Biegefeder

ausbauen.

Kerbnagel 4x12 herausziehen und Blattfeder entfernen.

Kerbnagel 4x12 herausziehen und Blattfeder entfernen.

Werkzeug:

Schaltscheibe und Lagerkugeln (28 Stück) herausnehmen und

Spannplatte abschrauben.

Schaltscheibe und Lagerkugeln (28 Stück) herausnehmen und

Spannplatte abschrauben.

Werkzeug:

Kugelring und Lagerscheibe herausnehmen.

Kugelring und Lagerscheibe herausnehmen.

Radialdichtring D20x30 und Verschlußschraube entfernen.

Radialdichtring D20x30 und Verschlußschraube entfernen.

Werkzeug:

4.2 Demontage der Fliehkraftkupplung

zum nächsten Punkt ; Index

Antriebswelle bei aufgesetztem Antriebskettenrad mit Hilfe der

Vorrichtung DV 37001-36 festhalten. Druckstift (1) und Bolzen

(2) entfernen. Kupplungstrommel abnehmen.

Antriebswelle bei aufgesetztem Antriebskettenrad mit Hilfe der

Vorrichtung DV 37001-36 festhalten. Druckstift (1) und Bolzen

(2) entfernen. Kupplungstrommel abnehmen.

Werkzeug:

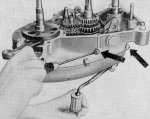

Federteller mit Drehfeder (1), Zylinderstift (2) Druck- und Kugelring (3) entfernen.

Federteller mit Drehfeder (1), Zylinderstift (2) Druck- und Kugelring (3) entfernen.

Sicherungsring herausnehmen und Kupplungszahnrad einschließlich des Kupplungspaketes von der Kupplungswelle nehmen.

Sicherungsring herausnehmen und Kupplungszahnrad einschließlich des Kupplungspaketes von der Kupplungswelle nehmen.

Werkzeug:

Unteres Kupplungsdrucklager ausbauen.

Unteres Kupplungsdrucklager ausbauen.

4.2.1 Demontage des Kupplungszahnrades

zum nächsten Punkt ; Index

Kupplungszahnrad einschließlich Kupplungspaket auf der Montagevorrichtung 2350 4100 00-CV 6 auflegen und Vorrichtung

spannen.

Kupplungszahnrad einschließlich Kupplungspaket auf der Montagevorrichtung 2350 4100 00-CV 6 auflegen und Vorrichtung

spannen.

Werkzeug:

- Montagevorrichtung 2350 4100 00-CV 6

Vorsteckscheiben von den Zugbolzen nehmen und Gegenlagerring

entfernen.

Vorsteckscheiben von den Zugbolzen nehmen und Gegenlagerring

entfernen.

Fünf Trennfedern und Kupplungspaket herausnehmen. Laufring

und Ausgleichscheibe entfernen.

Fünf Trennfedern und Kupplungspaket herausnehmen. Laufring

und Ausgleichscheibe entfernen.

Werkzeug:

- Montagevorrichtung 2350 4100 00-CV 6

- Seegerringzange

Kupplungspaket wieder auflegen, Druckplatte mit Hilfe der Montagevorrichtung 2350 4100 00-CV 6 herunterdrücken und Sicherungsring entfernen. Dabei auf Ausgleichscheibe achten.

Kupplungspaket wieder auflegen, Druckplatte mit Hilfe der Montagevorrichtung 2350 4100 00-CV 6 herunterdrücken und Sicherungsring entfernen. Dabei auf Ausgleichscheibe achten.

Werkzeug:

- Montagevorrichtung 2350 4100 00-CV 6

Druckplatte und fünf Druckfedern herausnehmen.

Druckplatte und fünf Druckfedern herausnehmen.

Werkzeug:

- Montagevorrichtung 2350 4100 00-CV 6

Hinteren Druckring und Zugbolzen entfernen. Fünf Fliehgewichte

herausnehmen.

Hinteren Druckring und Zugbolzen entfernen. Fünf Fliehgewichte

herausnehmen.

4.3 Montage der Fliehkraftkupplung

zum nächsten Punkt ; Index

Der Motor ist komplett montiert und mit der Kupplungswelle für

die Automatik versehen. Die Kupplungswelle ist zum Lager 6000

mit Hilfe von Beilegscheiben auf ein Axialspiel von 0,2 - 0,3 mm

ausgeglichen.

Der Motor ist komplett montiert und mit der Kupplungswelle für

die Automatik versehen. Die Kupplungswelle ist zum Lager 6000

mit Hilfe von Beilegscheiben auf ein Axialspiel von 0,2 - 0,3 mm

ausgeglichen.

Unteres Drucklager montieren. 16 Kugeln 4mm Dmr. in den gefetteten Kugelring einlegen und den Ring mit den Kugeln zum

Lager 6203 auf die Kupplungswelle aufschieben.

Unteres Drucklager montieren. 16 Kugeln 4mm Dmr. in den gefetteten Kugelring einlegen und den Ring mit den Kugeln zum

Lager 6203 auf die Kupplungswelle aufschieben.

4.3.1 Zusammenbau des Kupplungszahnrades

zum nächsten Punkt ; Index

Kupplungszahnrad mit der Trommel nach oben auf die Montagevorrichtung 2350 4100 00-CV 6 setzen und fünf Druckfedern

einlegen.

Kupplungszahnrad mit der Trommel nach oben auf die Montagevorrichtung 2350 4100 00-CV 6 setzen und fünf Druckfedern

einlegen.

Werkzeug:

- Montagevorrichtung 2350 4100 00-CV 6

Druckplatte und Kupplungspaket, bestehend aus 4 Reibscheiben

und 3 Stahllamellen, einlegen und Montagevorrichtung 2350

4100 00-CV 6 bis zum Anschlag spannen.

Druckplatte und Kupplungspaket, bestehend aus 4 Reibscheiben

und 3 Stahllamellen, einlegen und Montagevorrichtung 2350

4100 00-CV 6 bis zum Anschlag spannen.

Differenz bis zur Ringnut des inneren Mitnehmers mit Hilfe von

Distanzscheiben (kleiner Durchmesser) ausgleichen.

Ausgleichscheiben (großer Durchmesser) sind in gleicher Dicke

für die Montage des vorderen Drucklagers der Fliehkraftkupplung

bereit zu legen.

Werkzeug:

- Montagevorrichtung 2350 4100 00-CV 6

4.3.1.1 Einregulieren der Fliehkraftkupplung

zum nächsten Punkt ; Index

Sicherungsring (vor der Druckplatte) einlegen.

Sicherungsring (vor der Druckplatte) einlegen.

Werkzeug:

- Seegerringzange

- Montagevorrichtung 2350 4100 00-CV 6

4.3.1.2 Montage des Fliehkraftmechanismus

zum nächsten Punkt ; Index

Kupplungszahnrad mit Kupplungskorb nach unten auflegen und

fünf Fliehgewichte in die Führungen einbringen. Leichtgängigkeit

überprüfen.

Kupplungszahnrad mit Kupplungskorb nach unten auflegen und

fünf Fliehgewichte in die Führungen einbringen. Leichtgängigkeit

überprüfen.

Druckring mit Aussenkungen nach außen einsetzen und Zugbolzen durchstecken.

Druckring mit Aussenkungen nach außen einsetzen und Zugbolzen durchstecken.

Zugbolzen gegen Herausfallen mit entsprechendem Hilfsmittel

(passende Metallrolle; zweiter Druckring oder ähnlichem) sichern.

Zugbolzen gegen Herausfallen mit entsprechendem Hilfsmittel

(passende Metallrolle; zweiter Druckring oder ähnlichem) sichern.

Kupplungszahnrad umdrehen und mit dem Ring in die Montagevorrichtung 2350 4100 00-CV 6 einlegen. Bereitliegende Ausgleichscheiben (1) (großer Durchmesser) und Laufring (2) des

oberen Drucklagers montieren.

Kupplungszahnrad umdrehen und mit dem Ring in die Montagevorrichtung 2350 4100 00-CV 6 einlegen. Bereitliegende Ausgleichscheiben (1) (großer Durchmesser) und Laufring (2) des

oberen Drucklagers montieren.

Werkzeug:

- Montagevorrichtung 2350 4100 00-CV 6

Das zur Kontrollmaßermittlung benutzte Kupplungspaket (4 Reibscheiben und 3 Stahllamellen) montieren. Fünf Trennfedern auf

die Zugbolzen stecken.

Das zur Kontrollmaßermittlung benutzte Kupplungspaket (4 Reibscheiben und 3 Stahllamellen) montieren. Fünf Trennfedern auf

die Zugbolzen stecken.

Werkzeug:

- Montagevorrichtung 2350 4100 00-CV 6

Gegenlagerring auflegen, Trennfedern zusammendrücken und

Vorsteckscheiben montieren.

Gegenlagerring auflegen, Trennfedern zusammendrücken und

Vorsteckscheiben montieren.

Werkzeug:

- Montagevorrichtung 2350 4100 00-CV 6

4.3.2 Einbau des Kupplungszahnrades

zum nächsten Punkt ; Index

Das komplett montierte Kupplungszahnrad auf die Kupplungswelle schieben. Sicherungsring einsetzen und Axialspiel 0,1 - 0,3

mm kontrollieren.

Das komplett montierte Kupplungszahnrad auf die Kupplungswelle schieben. Sicherungsring einsetzen und Axialspiel 0,1 - 0,3

mm kontrollieren.

Werkzeug:

Kugelring (1) und zugehörigen Druckring (2) einlegen.

Kugelring (1) und zugehörigen Druckring (2) einlegen.

Zylinderstift (1) und Federteller mit Drehfeder (2) montieren.

Zylinderstift (1) und Federteller mit Drehfeder (2) montieren.

Äußere Kupplungstrommel aufstecken. Richtigen Sitz des Drucklagers, der Drehfeder und der Reibscheiben beachten! Querbolzen

einführen. Die Bohrung des Bolzens zeigt nach vorn.

Äußere Kupplungstrommel aufstecken. Richtigen Sitz des Drucklagers, der Drehfeder und der Reibscheiben beachten! Querbolzen

einführen. Die Bohrung des Bolzens zeigt nach vorn.

Werkzeug:

Druckstift einsetzen.

Druckstift einsetzen.

4.4 Montage des Kupplungsdeckels und der Schaltbetätigung

zum nächsten Punkt ; Index

Radialdichtring 20x30 eindrücken. Kugelring auf die Lagerscheibe legen und Leichtgängigkeit überprüfen.

Radialdichtring 20x30 eindrücken. Kugelring auf die Lagerscheibe legen und Leichtgängigkeit überprüfen.

Werkzeug:

- Dornpresse oder

- Gummihammer

Lagerscheibe und Kugelring in den Kupplungsdeckel einlegen.

Die Nasen der Lagerscheibe müssen in die Aussparungen des

Deckels eingreifen.

Lagerscheibe und Kugelring in den Kupplungsdeckel einlegen.

Die Nasen der Lagerscheibe müssen in die Aussparungen des

Deckels eingreifen.

28 Kugeln mit Fett in die Schaltscheibe einlegen.

28 Kugeln mit Fett in die Schaltscheibe einlegen.

Spannplatte vorbereiten (Gewindestift M4x6 und Gewindestift

M6x16 einfädeln) und zwischen die Mitnehmerstege der Schaltscheibe einhängen. Gewindestift M6 in die Schaltscheibe. Der

Gewindestift soll etwa 4mm aus der Spannplatte herausragen. Die

Platte selbst hat günstigerweise zum Gewindestift einen Abstand

von 0 - 0,5 mm.

Spannplatte vorbereiten (Gewindestift M4x6 und Gewindestift

M6x16 einfädeln) und zwischen die Mitnehmerstege der Schaltscheibe einhängen. Gewindestift M6 in die Schaltscheibe. Der

Gewindestift soll etwa 4mm aus der Spannplatte herausragen. Die

Platte selbst hat günstigerweise zum Gewindestift einen Abstand

von 0 - 0,5 mm.

Werkzeug:

Schaltscheibe einsetzen, Blattfeder auflegen und mit dem Kerbnagel 4x12 befestigen.

Schaltscheibe einsetzen, Blattfeder auflegen und mit dem Kerbnagel 4x12 befestigen.

Werkzeug:

Biegefeder, Schaltwelle und Hohlwelle montieren. Montagehülse

aufstecken.

Biegefeder, Schaltwelle und Hohlwelle montieren. Montagehülse

aufstecken.

Werkzeug:

4.4.1 Kupplungsdeckel und Schaltwippe anbauen

zum nächsten Punkt ; Index

Dichtung zum Kupplungsdeckel anfeuchten und auflegen und den

Deckel montieren. Dabei ist darauf zu achten, daß der Bolzen der

Fußschaltwelle in den Schlitz der Hohlwelle eintritt. Fünf Zylinderschrauben gleichmäßig anziehen.

Dichtung zum Kupplungsdeckel anfeuchten und auflegen und den

Deckel montieren. Dabei ist darauf zu achten, daß der Bolzen der

Fußschaltwelle in den Schlitz der Hohlwelle eintritt. Fünf Zylinderschrauben gleichmäßig anziehen.

Werkzeug:

Schaltwippe auf der Hohlwelle festklemmen. Die Schaltwippe soll

in ihrer Nullstellung von Mitte Verschlußschraube rechtwinklig

zur Unterkante einen Abstand von 25 +/- 5mm haben.

Schaltwippe auf der Hohlwelle festklemmen. Die Schaltwippe soll

in ihrer Nullstellung von Mitte Verschlußschraube rechtwinklig

zur Unterkante einen Abstand von 25 +/- 5mm haben.

Werkzeug:

- Schraubenschlüssel SW 10mm

4.4.2 Kupplungspiel einstellen und Öl einfüllen

zum nächsten Punkt ; Index

Gewindestift M6 bis auf Druckpunkt einschrauben, danach 1/4

Umdrehungen zurückdrehen und in dieser Stellung durch Gewindestift M4 sichern.

Gewindestift M6 bis auf Druckpunkt einschrauben, danach 1/4

Umdrehungen zurückdrehen und in dieser Stellung durch Gewindestift M4 sichern.

Werkzeug:

Einstellfenster des Kupplungsdeckels verschließen. 500ccm Einheitsöl 36 einfüllen und auch hier Verschlußschraube mit Dichtring montieren.

Einstellfenster des Kupplungsdeckels verschließen. 500ccm Einheitsöl 36 einfüllen und auch hier Verschlußschraube mit Dichtring montieren.

Werkzeug:

5 Arbeiten am Vergaser

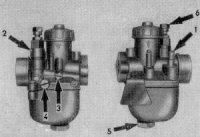

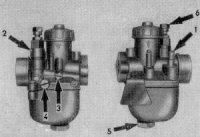

5.1 Horizontal-Nadeldüsen-Kolbenschiebervergaser 16N

5.1.1 Einzelteile der Vergaseranlage

zum nächsten Punkt ; Index

- Schlauchnippel

- Startvergaser

- Leerlauf-Anschlagschraube

- Leerlauf-Luftregulierschraube

- Verschlußschraube

- Stellschraube

5.1.2 Regulierarbeiten am Vergaser

5.1.2.1 Leerlauf einregulieren

zum nächsten Punkt ; Index

Vor der Regulierung Zündkerze auf Zustand und richtigen Elektrodenabstand überprüfen. Die Leerlaufdüse muß einwandfrei

sauber sein. Leerlaufregulierung an betriebswarmer Maschine

ausführen.

Leerlauf-Luftregulierschraube ganz einschrauben. Durch Herausschrauben das Leerlaufgemisch soweit mit Luft anreichern, bis ein

regelmäßiger Motorlauf eintritt. Die Leerlaufdrehzahl wird mit

Hilfe der Leerlauf-Anschlagschraube eingestellt.

5.1.2.2 Einflußnahme auf das Teil- und Vollastverhalten

zum nächsten Punkt ; Index

Hauptdüse größer:

- Verbrauch größer

- Gemisch mit Kraftstoff angereichert

- Leistung größer (?)

Hauptdüse kleiner:

- Verbrauch geringer

- Gemisch abgemagert

- Leistung geringer (?)

Teillastnadel tiefer hängen:

- Abmagerung im Teillastbereich

Teillastnadel höher hängen:

- Anreicherung im Teillastbereich

Zu arme Einstellung des Vergasers unbedingt vermeiden, Überhitzungsschäden am Motor können die Folge sein.

5.1.2.3 Reinigen des Vergasers

zum nächsten Punkt ; Index

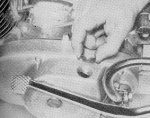

Die Hauptdüse ist nach dem Lösen der Verschlußschraube zugänglich. Düsen niemals mit harten Gegenständen reinigen.

Die Bohrung einer Düse niemals nacharbeiten. Bei notwendiger

Bestückungskorrektur Originaldüse anderer Abmessung verwenden.

Der Schwimmer läßt sich vom Vergaseroberteil abnehmen, wenn

der Scharnierstift seitlich aus dem Schwimmerscharnier gezogen

wurde.

5.1.2.4 Niveauprüfgerät

zum nächsten Punkt ; Index

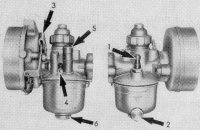

5.2 Nadeldüsen-Kolbenvergaser NKJ

zum nächsten Punkt ; Index

- Schlauchnippel

- Düsenhalteschraube

- Drosselklappe

- Leerlauf-Anschlagschraube

- Tupfer

- Verschlußschraube

5.2.1 Regulierarbeiten am Vergaser

5.2.1.1 Leerlauf einregulieren

zum nächsten Punkt ; Index

Der NKJ-Vergaser besitzt kein besonderes Leerlaufsystem. Die

Einregulierung der Leerlaufdrehzahl wird mir Hilfe der LeerlaufAnschlagschraube vorgenommen.

Voraussetzung für ordentliches Leerlaufverhalten ist:

- Dichtheit der Vergaseranlage und des Motors zur Vermeidung

von Falschluft

- richtige Zündeinstellung und einwandfreier Zustand der Zündanlage

- richtig einregulierte Kraftstoffhöhe im Schwimmergehäuse

Einregulierung der Leerlaufdrehzahl bei warmem Motor ausführen.

5.2.1.2 Einflußnahme auf Teil- und Vollastverhalten

zum nächsten Punkt ; Index

Die Hauptdüse wirkt von ¾ geöffnetem Gasschieber bis Vollast.

Von ¼ bis ¾ Gasschieberöffnung wird das Kraftstoff-Luft-Gemisch durch die Nadeldüse und die Teillastnadel bestimmt. Für

evtl. Korrekturen gilt das unter 5.1.2.2 Gesagte.

5.2.1.3 Reinigen des Vergasers

zum nächsten Punkt ; Index

Die Hauptdüse kann gesäubert werden, ohne daß die Demontage

des Vergasers nötig ist. Sie wird zugänglich, wenn die seitlich

angebrachte Düsenhalteschraube entfernt wurde.

Eine Ausnahme bildet der Vergaser 135-1. Bei diesem Typ sind

Haupt- und Nadeldüse zu einem Stock vereinigt.

6 Arbeiten am Hinterradantrieb

6.1 Demontage

zum nächsten Punkt ; Index

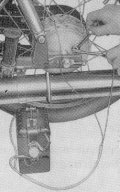

Das Hinterrad ist ausgebaut, das Antriebskettenrad gelöst. Mutter

M12x1,5 von der Achsverlängerung schrauben und Hinterradantrieb von der Schwinge abnehmen

Das Hinterrad ist ausgebaut, das Antriebskettenrad gelöst. Mutter

M12x1,5 von der Achsverlängerung schrauben und Hinterradantrieb von der Schwinge abnehmen

Werkzeug:

- Schraubenschlüssel SW 19mm

6.1.1 Öffnen des Kettenschutzes

zum nächsten Punkt ; Index

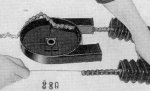

Gummipfropfen (1) entfernen und Deckel zum Kettenschutz (2)

herausheben.

Gummipfropfen (1) entfernen und Deckel zum Kettenschutz (2)

herausheben.

Werkzeug:

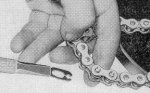

6.1.2 Abnehmen der Antriebskette

zum nächsten Punkt ; Index

Verschlußfeder des Kettenschlosses öffnen, Kette aus dem Gehäuse ziehen und Kettenschutzschläuche abnehmen.

Verschlußfeder des Kettenschlosses öffnen, Kette aus dem Gehäuse ziehen und Kettenschutzschläuche abnehmen.

Werkzeug:

6.1.3 Zerlegen des Hinterradmitnehmers

zum nächsten Punkt ; Index

Elastikring herausnehmen.

Elastikring herausnehmen.

Werkzeug:

Sicherungsring 40 entfernen. Rillenkugellager 6203 und Achsverlängerung herausnehmen.

Sicherungsring 40 entfernen. Rillenkugellager 6203 und Achsverlängerung herausnehmen.

Werkzeug:

- Seegerringzange

- Dorn

- Schlosserhammer

6.2 Montage

6.2.1 Zusammensetzen des Mitnehmers

zum nächsten Punkt ; Index

Mitnehmer erwärmen. Kugellager 6203 mit 2 ccm Wälzlagerfett

montieren und Sicherungsring einsetzen.

Mitnehmer erwärmen. Kugellager 6203 mit 2 ccm Wälzlagerfett

montieren und Sicherungsring einsetzen.

Werkzeug:

- Heizplatte

- Durchschlag

- Schlosserhammer

- Seegerringzange

Achsverlängerung und Elastikring (mit Beschriftung nach oben)

einsetzen.

Achsverlängerung und Elastikring (mit Beschriftung nach oben)

einsetzen.

Werkzeug:

6.2.2 Einsetzen des Mitnehmers in den Kettenschutz

zum nächsten Punkt ; Index

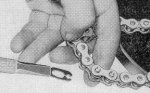

Antriebskette in die Kettenschutzschläuche einziehen und die

beiden Kettenenden in die Anschlußstutzen des Kettenschutzes

einführen. Kettenschloß verriegeln.

Antriebskette in die Kettenschutzschläuche einziehen und die

beiden Kettenenden in die Anschlußstutzen des Kettenschutzes

einführen. Kettenschloß verriegeln.

Werkzeug:

Kettenschloß

Kettenschloß

Verschlußfeder entgegengesetzt der Kettenlaufrichtung in die

Verschlußstiftrillen einsetzen.

Werkzeug:

6.2.3 Komplettieren des Hinterradantriebes

zum nächsten Punkt ; Index

Kette auf den Zahnkranz des Mitnehmers auflegen. Abschmierfett

in die Kettenschutzschläuche einspritzen und Deckel zum Kettenschutz auflegen. Gummipfropfen einsetzen.

Kette auf den Zahnkranz des Mitnehmers auflegen. Abschmierfett

in die Kettenschutzschläuche einspritzen und Deckel zum Kettenschutz auflegen. Gummipfropfen einsetzen.

Werkzeug:

Beim weiteren Arbeiten mit dem Hinterradantrieb muß darauf

geachtet werden, daß die Kette nicht wieder vom Zahnkranz abspringt (evtl. Kette mit Hilfe des Ritzels sichern).

Beim weiteren Arbeiten mit dem Hinterradantrieb muß darauf

geachtet werden, daß die Kette nicht wieder vom Zahnkranz abspringt (evtl. Kette mit Hilfe des Ritzels sichern).

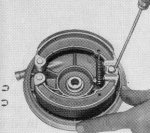

7 Arbeiten an der Innenbackenbremse

7.1 Ausbau der Bremsbacken

zum nächsten Punkt ; Index

Drei Sicherungsscheiben entfernen.

Drei Sicherungsscheiben entfernen.

Werkzeug:

- Flachzange

- Zange für Sicherungsscheibe

- Schraubenzieher

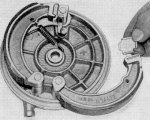

Bremsbacken und Bremsnocken abnehmen. (Bremsbackenfeder

aushängen.)

Bremsbacken und Bremsnocken abnehmen. (Bremsbackenfeder

aushängen.)

7.2 Demontage des Bremsschildes (Hinterrad)

zum nächsten Punkt ; Index

Bremslichtschalter demontieren. Mutter M5 und Scheibe A5 entfernen. Kontaktschraube und Isolierbuchsen herausnehmen.

Bremslichtschalter demontieren. Mutter M5 und Scheibe A5 entfernen. Kontaktschraube und Isolierbuchsen herausnehmen.

Werkzeug:

- Schraubenzieher 6mm

- Schraubenschlüssel SW 10mm

7.3 Montage des Bremsschildes

zum nächsten Punkt ; Index

Einsetzen des Bremsnockens und Aufstecken der Bremsbacken.

Sicherungsscheibe und Feder montieren.

Einsetzen des Bremsnockens und Aufstecken der Bremsbacken.

Sicherungsscheibe und Feder montieren.

Werkzeug:

- Seegerringzange

- Flachzange

7.3.1 Einfügen der Zwischenlagen für Bremsbacken

zum nächsten Punkt ; Index

Bei stärkerem Verschleiß des Bremsbelages können Zwischenlagen in drei verschiedenen Dicken (Zwischenlage I 1mm dick,

Zwischenlage II 2mm dick, Zwischenlage III 1,5mm dick) zwischen Bremsnocken und der Stirnfläche der Bremsbacken eingefügt werden.

Bei stärkerem Verschleiß des Bremsbelages können Zwischenlagen in drei verschiedenen Dicken (Zwischenlage I 1mm dick,

Zwischenlage II 2mm dick, Zwischenlage III 1,5mm dick) zwischen Bremsnocken und der Stirnfläche der Bremsbacken eingefügt werden.

Bremsbackenfeder aushängen, Zwischenlagen gleicher Dicke auf

die Stirnflächen des oberen und unteren Bremsbackens auflegen,

Bremsbackenfeder einhängen.

Werkzeug:

7.3.2 Bremslichtschalter montieren und einregulieren

zum nächsten Punkt ; Index

Zwei Isolierbuchsen in das Bremsschild einführen, Kontaktschraube, Federscheibe A5 und Sechskantmutter M5 montieren.

Zwei Isolierbuchsen in das Bremsschild einführen, Kontaktschraube, Federscheibe A5 und Sechskantmutter M5 montieren.

Werkzeug:

- Schraubenschlüssel SW 8mm

Das Hinterrad ist in das Fahrzeug eingebaut. Prüflampe mit Batterie am Bremslichtschalter anschließen und durch Drehen der

Kontaktschraube Kontaktpunkt suchen. Schraube wieder ein wenig zurückdrehen und den Leuchtbeginn des Bremslichtes in der

gewünschten Fußbremshebelstellung einjustieren. Kontaktschraube in dieser Stellung durch Mutter M5 sichern.

Das Hinterrad ist in das Fahrzeug eingebaut. Prüflampe mit Batterie am Bremslichtschalter anschließen und durch Drehen der

Kontaktschraube Kontaktpunkt suchen. Schraube wieder ein wenig zurückdrehen und den Leuchtbeginn des Bremslichtes in der

gewünschten Fußbremshebelstellung einjustieren. Kontaktschraube in dieser Stellung durch Mutter M5 sichern.

Werkzeug:

- Schraubenschlüssel SW 8mm

- Schraubenzieher 4mm

8 Arbeiten an der Radnabe

8.1 Ausbau der Radlager

zum nächsten Punkt ; Index

Das Hinterrad ist ausgebaut. Dichtringe entfernen und Sicherungsring herausnehmen.

Das Hinterrad ist ausgebaut. Dichtringe entfernen und Sicherungsring herausnehmen.

Werkzeug:

- Schraubenzieher 9mm

- Seegerringzange

Ausziehvorrichtung für Radlager in die Radnabe einführen,

Spreizdorn anziehen und Radlager nacheinander entfernen. Distanzrohr herausnehmen.

Ausziehvorrichtung für Radlager in die Radnabe einführen,

Spreizdorn anziehen und Radlager nacheinander entfernen. Distanzrohr herausnehmen.

Werkzeug:

- Schraubenschlüssel SW 14mm

- Schraubenschlüssel SW 9mm

- Gummihammer

- Ausziehvorrichtung DV 34401-6

8.2 Einsetzen der Radlager

zum nächsten Punkt ; Index

Radnabe und Einzelteile sind einwandfrei gereinigt. Linkes Radlager 6201 mit etwa 2 ccm Wälzlagerfett einsetzen.

Radnabe und Einzelteile sind einwandfrei gereinigt. Linkes Radlager 6201 mit etwa 2 ccm Wälzlagerfett einsetzen.

Werkzeug:

- Dornpresse

- (Hohldorn,

- Schlosserhammer)

Distanzrohr und rechtes Radlager 6201 ebenfalls mit etwa 2 ccm

Wälzlagerfett einsetzen. Beide Dichtringe mit Lippengraphitpaste

(etwa 1 ccm) eindrücken.

Distanzrohr und rechtes Radlager 6201 ebenfalls mit etwa 2 ccm

Wälzlagerfett einsetzen. Beide Dichtringe mit Lippengraphitpaste

(etwa 1 ccm) eindrücken.

Werkzeug:

- Dornpresse

- (Hohldorn,

- Schlosserhammer)

9 Instandsetzung der Federbeine

9.1 Hydraulisch gedämpfte Federbeine

9.1.1 Auswechseln der Tragfedern

zum nächsten Punkt ; Index

Obere Schutzhülse etwas nach unten drücken und Halbschalen

entfernen.

Obere Schutzhülse etwas nach unten drücken und Halbschalen

entfernen.

Schutzhülse abstreifen und Tragfeder von der Kolbenstange nehmen.

Schutzhülse abstreifen und Tragfeder von der Kolbenstange nehmen.

Stoßdämpfer auf Dichtheit und Verschleißerscheinungen untersuchen.

Stoßdämpfer auf Dichtheit und Verschleißerscheinungen untersuchen.

Tragfeder fetten und auf den Stoßdämpfer aufsetzen.

Tragfeder fetten und auf den Stoßdämpfer aufsetzen.

Schutzrohr über die Tragfeder schieben nach unten drücken und

Stützringhälften einlegen.

Schutzrohr über die Tragfeder schieben nach unten drücken und

Stützringhälften einlegen.

9.1.2 Instandsetzung der hydraulischen Stoßdämpfer

zum nächsten Punkt ; Index

Die von uns verwendeten Teleskopstoßdämpfer arbeiten nach dem

Prinzip doppeltwirkender Zweirohr-Stoßdämpfer (System

‘Hartha’).

Wirkungsweise in Druckrichtung:

Der mit Durchtrittsöffnungen und einer Ventilplatte versehene

Kolben bewegt sich in dem mit Öl gefüllten Dämpfungszylinder

nach unten. Dabei muß die Dämpfungsflüssigkeit den durch die

Kolbengestaltung gesetzten Strömungswiderstand überwinden.

Die mit dem Fahrbahnstoß in den Dämpfer einfließende Energie

wird auf diese Weise abgebaut. Das von der Kolbenstange verdrängte Ölvolumen wird durch das Bodenventil des Dämpfungszylinders in den Raum zwischen Mantelrohr und Dämpfungszylinder gedrückt. Auch hierbei wird Energie abgebaut. Die Dämpfkraft kann mit Hilfe der am Bodenventil vorhandenen Schraube

variiert werden.

Wirkungsweise in Zugrichtung:

Während der Zugrichtung bewegt sich der Kolben nach oben. Das

im Arbeitsraum (oberhalb des Kolbens) befindliche Öl tritt durch

dafür vorgesehene Öffnungen zwischen Kolbenstange und Kolben

hindurch und muß dabei ein diese Öffnungen verschließendes

Federscheibenpaket abheben. Die Vorspannung dieses Federscheibenpaketes kann durch eine Stellmutter (auf der Kolbenstange)

ebenfalls entsprechend der gewünschten Dämpfkraft verändert

werden.

Die beim Einfedern erfolgte Ölverdrängung durch die Kolbenstange wird über das Bodenventil aus dem Reserveraum (zwischen

Mantelrohr und Zylinder) ausgeglichen.

Funktionsstörungen treten auf:

bei unvorschriftsmäßiger Ölfüllung (52 +/- 3 ccm Stoßdämpferflüssigkeit der Viskosität 30 - 38 cSt bei 20 C bzw. 8 - 12

cSt bei 50 C)

- durch verschmutzte oder falsch einregulierte Ventile

- bei Undichtheiten

- Gewaltbeschädigungen

- Verschleiß oder

- Montagefehlern.

Pflege, Wartung, Funktionsprüfung

Der Teleskopstoßdämpfer bedarf keinerlei Pflege. Die Gummielemente zur Befestigung des Stoßdämpfers dürfen nicht mit Fett in

Berührung gebracht werden. Nach jeweils 3000 km Fahrstrecke

ist die ordnungsgemäße Befestigung am Fahrzeug und das Mantelrohr auf Ölspuren als Zeichen von Undichtheit zu überprüfen.

Zur Kontrolle der eingestellten Dämpfkräfte sind Spezialprüfgeräte erforderlich, die eine reproduzierbare Aufzeichnung

(Diagramm) des Dämpfungsverlaufes zulassen. Verlauf und Größe der Dämpfkraft sind für die Fahreigenschaften ausschlaggebend. Prüfung von Hand sind nicht zulässig, da auf diese Weise

nicht festgestellt werden kann, ob über den gesamten Arbeitshub

Dämpfwirkung vorhanden ist oder nicht. Diese Kontrolle muß bei

vertikaler Stellung der Stoßdämpfer erfolgen.

Transport- oder lagerungsbedingt kann es vorkommen, daß beim

Auseinanderziehen der Teleskopstoßdämpfer ein ‘Leerhub’ zu

spüren ist. Durch mehrmaliges ‘Pumpen’ in der Einbaulage des

Stoßdämpfers kann das in den Reserveraum gelangte Öl wieder in

den Zylinder gefördert werden.

Kennwerte des Stoßdämpfers

|

Im normalen Reparaturbetrieb empfiehlt es sich, den Motor bis

zum Arbeitsvorgang

Im normalen Reparaturbetrieb empfiehlt es sich, den Motor bis

zum Arbeitsvorgang  Schiebergehäusedeckel und Deckel für Startvergaser abschrauben.

Bowdenzüge aushängen. Befestigungsmuttern M 6 am Vergaserflansch lösen.

Schiebergehäusedeckel und Deckel für Startvergaser abschrauben.

Bowdenzüge aushängen. Befestigungsmuttern M 6 am Vergaserflansch lösen. Drei Zylinderschrauben M6x50, M6x55, M6x78 lösen. Deckel

seitlich abnehmen (vorher Bowdenzug für Fußbremse aushängen

und Tachoantriebswelle herausschrauben).

Drei Zylinderschrauben M6x50, M6x55, M6x78 lösen. Deckel

seitlich abnehmen (vorher Bowdenzug für Fußbremse aushängen

und Tachoantriebswelle herausschrauben). Sicherungsring (1) herausheben, Schraubenrad (2) herausnehmen,

Sicherungsstift (3) durchschlagen, Schraubenritzel herausnehmen.

Sicherungsring (1) herausheben, Schraubenrad (2) herausnehmen,

Sicherungsstift (3) durchschlagen, Schraubenritzel herausnehmen. Beide Befestigungsschrauben (1) M5x12 mit Federring B5 lösen.

Beide Befestigungsschrauben (1) M5x12 mit Federring B5 lösen. Zylinderschraube M6x22 lösen, Gehäuse seitlich abnehmen

(vorher Kupplungsbowdenzug aushängen).

Zylinderschraube M6x22 lösen, Gehäuse seitlich abnehmen

(vorher Kupplungsbowdenzug aushängen). Sicherungsblech an der Befestigungsmutter für das Abtriebskettenrad zurückbiegen.

Sicherungsblech an der Befestigungsmutter für das Abtriebskettenrad zurückbiegen. Abtriebskettenrad mit Haltevorrichtung DV 37001-36 halten und

Mutter M10x1 lösen.

Abtriebskettenrad mit Haltevorrichtung DV 37001-36 halten und

Mutter M10x1 lösen. Schraube M8x25 (1) entfernen, Kickstarterhebel (2) abziehen.

Schraube M8x25 (1) entfernen, Kickstarterhebel (2) abziehen. Halteband DV 37001-37 auf die Schwungscheibe auflegen.

Mutter lösen und mit dem Federring A10 herausnehmen.

Halteband DV 37001-37 auf die Schwungscheibe auflegen.

Mutter lösen und mit dem Federring A10 herausnehmen. Abziehvorrichtung DV 37001-38 in die Nabe der Schwungscheibe

einschrauben, danach deren Unterteil (1) anhalten und Druckschraube (2) nach rechts drehen, bis sich die Schwungscheibe löst.

Abziehvorrichtung DV 37001-38 in die Nabe der Schwungscheibe

einschrauben, danach deren Unterteil (1) anhalten und Druckschraube (2) nach rechts drehen, bis sich die Schwungscheibe löst. Befestigungsschrauben (1) mit Unterlegscheiben 5,3 und Federringen A5 lösen und Grundplatte (2) abnehmen.

Befestigungsschrauben (1) mit Unterlegscheiben 5,3 und Federringen A5 lösen und Grundplatte (2) abnehmen. Fünf Zylinderschrauben (1) (3 Stck. M6x40; 2 Stck. M6x50) mit

Dichtscheiben A6x10 herausschrauben und Kupplungsdeckel

seitlich abnehmen. Papierdichtung entfernen. Schraube (2) M6x10

lösen, Halbschale entfernen.

Fünf Zylinderschrauben (1) (3 Stck. M6x40; 2 Stck. M6x50) mit

Dichtscheiben A6x10 herausschrauben und Kupplungsdeckel

seitlich abnehmen. Papierdichtung entfernen. Schraube (2) M6x10

lösen, Halbschale entfernen. Kupplungsdruckfedern mit Sonderwerkzeug EV 37001-32 zusammendrücken und Haltestifte 2,5x8 herausstoßen. Kupplungsscheiben entfernen.

Kupplungsdruckfedern mit Sonderwerkzeug EV 37001-32 zusammendrücken und Haltestifte 2,5x8 herausstoßen. Kupplungsscheiben entfernen. Sicherungskappe (1) an der Befestigungsmutter M12x1,5 am

Mitnehmer der Kupplung und Sicherungsblech an der Befestigungsmutter (2) M10x1 zurückbiegen.

Sicherungskappe (1) an der Befestigungsmutter M12x1,5 am

Mitnehmer der Kupplung und Sicherungsblech an der Befestigungsmutter (2) M10x1 zurückbiegen. Mitnehmer mit Haltevorrichtung DV 37001-35 festhalten, Befestigungsmutter lösen, Mitnehmer und Kupplungskorb abnehmen.

Mitnehmer mit Haltevorrichtung DV 37001-35 festhalten, Befestigungsmutter lösen, Mitnehmer und Kupplungskorb abnehmen. Primäzahnrad mit Haltevorrichtung EV 37001-23 arretieren.

Primäzahnrad mit Haltevorrichtung EV 37001-23 arretieren. Vier Muttern M6 lösen und mit Federscheiben B6 entfernen.

Vier Muttern M6 lösen und mit Federscheiben B6 entfernen. Sechs Schrauben M4x10 an den Dichtkappen entfernen und Kappen abnehmen.

Sechs Schrauben M4x10 an den Dichtkappen entfernen und Kappen abnehmen. Zehn Gehäuseschrauben lösen:

Zehn Gehäuseschrauben lösen:

Abdrückvorrichtung aufsetzen und an der rechten Gehäusehälfte

befestigen, beide Druckspindeln abwechselnd mit 1/2 Umdrehung

anziehen, bis die Gehäusehälften getrennt sind.

Abdrückvorrichtung aufsetzen und an der rechten Gehäusehälfte

befestigen, beide Druckspindeln abwechselnd mit 1/2 Umdrehung

anziehen, bis die Gehäusehälften getrennt sind. Anschlag für Kickstarterwelle herausnehmen.

Anschlag für Kickstarterwelle herausnehmen. Kickstarteranlage herausnehmen.